冷凝器膠球清洗裝置系統機組基本結構的清洗分析

冷凝器膠球清洗裝置系統機組的水、汽硅含量在投運后一段時(shí)間內達不到標準,會(huì )造成汽掄機結硅垢或積硅鹽,影響機組的效率。產(chǎn)生此問(wèn)題的原因是冷凝器膠球清洗裝置系統凝汽器沖洗質(zhì)量不良。為此,提出冷凝器膠球清洗裝置系統凝汽器沖洗的方法、步驟和技巧。

冷凝器膠球清洗裝置系統機組普遍存在投運后水、汽硅含量長(cháng)期超標問(wèn)題。根據對多臺冷凝器膠球清洗裝置系統機組較長(cháng)時(shí)間的跟蹤分析,認為其主要原因是冷凝器膠球清洗裝置系統凝汽器冷態(tài)和熱態(tài)沖洗質(zhì)量不良,大量含硅物質(zhì)殘留于空冷系統,尤其是空冷系統中的水平管道。這些含硅物質(zhì)會(huì )緩慢釋放到凝結水中,從而導致凝結水硅超標。另外,現有的冷凝器膠球清洗裝置系統機組的凝結水精處理系統有些采用粉末樹(shù)脂覆蓋過(guò)濾器,這種精處理系統并無(wú)除硅能力。這樣,硅超標的凝結水會(huì )持續污染給水,終導致蒸汽硅超標。

一般濕冷機組在試運期間水、汽中硅含量就能達標,而冷凝器膠球清洗裝置系統機組則要投運3個(gè)月到半年后才能達標。對此,總結出一套冷凝器膠球清洗裝置系統凝汽器的沖洗方法,實(shí)施該方法可使冷凝器膠球清洗裝置m.patagoniatips.com系統機組的水汽質(zhì)量盡早達標。

1冷凝器膠球清洗裝置系統凝汽器的基本結構

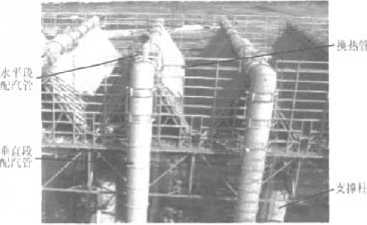

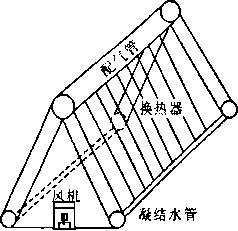

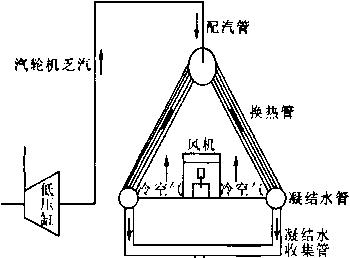

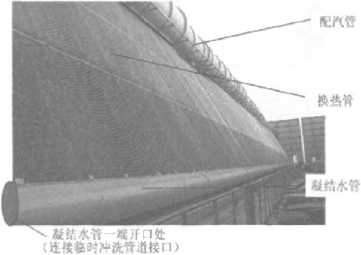

冷凝器膠球清洗裝置系統凝汽器結構主要分為上下兩部分,下部為支撐設施,上部為熱交換裝置(圖1)。熱交換裝置分多個(gè)熱交換單元,圖2為一個(gè)熱交換單元的結構。每個(gè)熱交換單元由1根配汽管和2根凝結水管?chē)扇切危瑐让嬗媒孛鏋闄E圓形的換熱管連接配汽管和凝結水管;相鄰二根換熱管間裝有褶皺形散熱片,它們緊密排列成二個(gè)側面。熱交換單元的換熱示意見(jiàn)圖3。

圖1冷凝器膠球清洗裝置系統塔結構

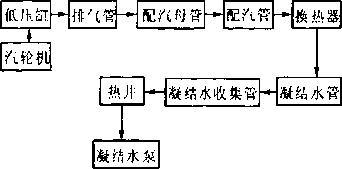

冷凝器膠球清洗裝置系統系統所需的冷卻空氣通常由機械通風(fēng)方式供應。冷凝器膠球清洗裝置系統系統流程(圖4):低壓缸排出的乏汽進(jìn)入排汽管(直徑一般為6m),經(jīng)排汽管到達各個(gè)配汽母管,其管徑是變化的,由近排汽管端到遠排汽管端管徑逐漸減小,大直徑約為6m,小直徑約為2m;由配汽母管將汽輪機乏汽分配給各個(gè)配汽管,配汽管主要分豎直段和水平段,豎直段管徑均勻大約為2m,水平段直徑仍然從進(jìn)汽端到遠端逐漸減小,大直徑約為2m,小直徑為0.5m;各個(gè)配汽管將乏汽分配給各個(gè)換熱管,乏汽在每根換熱管內進(jìn)行熱交換后冷凝成水并匯集到下端的凝結水管,再經(jīng)凝結水收集管匯總后進(jìn)入熱井。

圖2冷凝器膠球清洗裝置系統塔某一熱交換單元結構

圖3換熱單元換熱示意

圖4火力發(fā)電廠(chǎng)空冷系統流程

2冷凝器膠球清洗裝置系統凝汽器的冷、熱態(tài)沖洗

冷凝器膠球清洗裝置系統凝汽器的沖洗分為冷態(tài)沖洗和熱態(tài)沖洗。冷態(tài)沖洗是基建階段對空冷管道和換熱器進(jìn)行人工清理和沖洗,目的是清除運輸和安裝過(guò)程中進(jìn)入系統的沙子、鐵屑、焊條、焊瘤、銹皮等較大顆粒的雜質(zhì)。鑒于空冷系統體積龐大以及管線(xiàn)長(cháng)、變徑多等特點(diǎn),新建機組即便進(jìn)行了冷態(tài)沖洗,其內部仍會(huì )留存較多的小顆粒機械雜質(zhì)(如鐵銹、小沙粒),還會(huì )對機組水汽品質(zhì)造成嚴重污染,所以后續的熱態(tài)沖洗必不可少。熱態(tài)沖洗就是用熱蒸汽對冷凝器膠球清洗裝置系統凝汽器的管路、換熱器進(jìn)行高速沖洗,將冷態(tài)沖洗后殘留的機械雜質(zhì)從系統中清除出去。因所用熱蒸汽流速高、溫度高,故可使沖洗效果提高,更好地清除雜質(zhì)。

2.1冷態(tài)沖洗

整個(gè)冷凝器膠球清洗裝置系統凝汽器的沖洗堅持從上到下、及時(shí)排污的原則。內部沖洗包括排汽管、配汽管、換熱管、凝結水管、凝結水收集管的清理和沖洗。

先對排汽管、配汽母管和配汽管(圖5)進(jìn)行人工沖洗和清理。排汽管和配汽母管、配汽管直徑較大,先在內部搭設架子,用電動(dòng)鋼絲刷對管壁進(jìn)行徹底清理,再從上往下用高壓水槍進(jìn)行沖洗,將雜質(zhì)沖到配汽母管和排汽管水平段,然后徹底清除排汽管、配汽母管和配汽管水平段所有顆粒雜質(zhì)。另外,清理配汽管時(shí),不允許雜質(zhì)進(jìn)入換熱管內。

圖5膠球清洗裝置排汽管與配汽管

換熱管的沖洗。用高壓水槍對換熱管進(jìn)行逐一單根沖洗,并確保無(wú)遺漏。因換熱管垂直管身的截面為扁長(cháng)的橢圓形,在沖洗時(shí)要盡可能沖洗到全部?jì)缺砻妫瑧垢邏核畼屧跈E圓形兩個(gè)遠端往復運動(dòng)沖洗。由于管道長(cháng)度稍長(cháng)且截面為扁長(cháng)的橢圓形,管道下半段可能會(huì )沖洗不徹底,為避免此問(wèn)題的發(fā)生,單根換熱管沖洗時(shí)間要求至少達到(3~5)min,確保每根管道的整個(gè)內表面都被沖洗到。

換熱管沖洗后,大量的雜物會(huì )匯集到凝結水管內,凝結水管內徑為600mm,單根管長(cháng)96m,每個(gè)機組共16根。目前這部分管段管徑太小,人進(jìn)入清理困難,用小流量高壓水槍進(jìn)行沖洗效果不佳。因而建議采用連接劇V150mm臨時(shí)沖洗管道的方法,將臨時(shí)管道接在如圖6所示的凝結水管的一端,關(guān)閉凝結水收集管的進(jìn)口閥門(mén),凝結水管的另一端連接臨時(shí)排污管道并接到零米,開(kāi)口排向地溝。起動(dòng)水泵,根據不同的管道參數保持足夠大的流量對該管進(jìn)行持續lOmin的沖洗,用高速水流將管道內的雜質(zhì)沖出。沖洗水源可為工業(yè)水,沖洗至排污水清澈、管道內無(wú)殘留為止。

圖6冷凝器膠球清洗裝置系統塔某一換熱單元外側

凝結水收集管的清理。凝結水收集管用于匯集各個(gè)換熱單元冷凝下來(lái)的凝結水,并引流至熱井,管徑一般較小。這段管道水平段較多,1臺600MW機組空冷系統凝結水收集管水平管(dl68mm,圖7)累計長(cháng)達約960m,現在的冷態(tài)沖洗因沖洗水流量太小無(wú)法達到,所以特別建議對凝結水收集管進(jìn)行單獨且大流量沖洗,仍然用沖洗凝結水管時(shí)安裝的臨時(shí)沖洗管道,將原先的凝結水管沖洗出口端封閉,打開(kāi)凝結水收集管的進(jìn)水閥門(mén),將收集管上的排污法蘭打開(kāi),用高速水流將收集管內部的污物沖出系統,從凝結水收集總管處的排污法蘭處排放。沖洗至出水清澈、無(wú)大顆粒雜質(zhì)為止。然后關(guān)閉排污法蘭,仍用臨時(shí)沖洗水對凝結水收集管及熱井進(jìn)行沖洗,將雜質(zhì)沖到熱井,后清理熱井。人工清理熱井時(shí),可以先進(jìn)行掃除,然后用海綿將泥水吸凈,后,用面團粘除細小的機械微粒。此外,建議凝結水收集管在安裝時(shí)整體呈一定的斜率,向下連接至熱井。

圖7水平分布凝結水收集管

圖7水平分布凝結水收集管

2.2熱態(tài)沖洗

熱態(tài)沖洗的部件包括排汽管、配汽管、換熱管、凝結水管、凝結水收集管等。空冷凝汽器熱態(tài)沖洗時(shí)要求汽輪機處于盤(pán)車(chē)狀態(tài),沖洗所用蒸汽來(lái)自汽輪機旁路系統。熱態(tài)沖洗時(shí),從換熱管冷凝下來(lái)的凝結水不能進(jìn)入熱井,必須安裝臨時(shí)放水管路。由于空冷系統處于真空狀態(tài),臨時(shí)放水管路必須浸入到廢水收集池的水面以下,以避免破壞系統真空,因而需配備一廢水收集池。熱態(tài)清洗開(kāi)始之前,將廢水收集池充好水。在熱態(tài)清洗過(guò)程中,凝結水先排放到廢水收集池,再經(jīng)管道溢流至雨水井。

在整個(gè)熱態(tài)沖洗過(guò)程中,要對每根配汽管及其所對應的每排換熱器進(jìn)行多次間歇性沖洗(圖8)間歇性沖洗的目的是利用高溫蒸汽對管道熱脹冷縮作用時(shí)所產(chǎn)生的張力清除管道內壁上粘附的微小雜質(zhì)。為了使每排換熱器都能得到充分的沖洗,在熱態(tài)沖洗前要對配汽管道實(shí)施臨時(shí)的分離阻擋。在每根配汽管的適當位置(選擇位置視各個(gè)施工場(chǎng)地的情況而定,原則是在達到隔離效果的同時(shí)盡可能使操作簡(jiǎn)單,安裝和拆卸方便)。安置臨時(shí)擋板,使蒸汽可以單獨進(jìn)入每一根配汽管,從而達到對每排換熱器沖洗的目的。在沖洗過(guò)程中依次對每一排換熱器進(jìn)行沖洗,并對沖洗后的換熱器進(jìn)行驗收。這樣可以使沖洗效果好并使沖洗效率高。

圖8膠球清洗裝置空冷塔熱態(tài)沖洗系統示意

另外,熱態(tài)沖洗在安全范圍內應盡可能釆用高溫高速的蒸汽進(jìn)行,并保證整個(gè)沖洗階段每根配汽管內蒸汽的流量流速不小于相應機組正常運行時(shí)配汽管的額定流量和流速,目的是讓大流量高流速的高溫蒸汽通過(guò)空冷系統,使其沖刷能力大。此外’大量的蒸汽凝結后也會(huì )生成大量的凝結水,這些凝結水將運載著(zhù)雜質(zhì)排出系統,因此要使凝結水有一定的運載能力,蒸汽的流量流速就要根據具體情況做計算。總之,熱態(tài)沖洗的目的就是要在沖洗階段沖掉空冷系統內部所有雜質(zhì)并能將其排放到系統外。當每一排凝汽器排放廢水中的固體懸浮物的含量小于10mg/L(該含量可以化學(xué)精處理裝置的要求指標為依據)時(shí),停止熱態(tài)沖洗。

釆用本文所述方法對空冷凝汽器膠球清洗裝置進(jìn)行徹底清洗,加之對鍋爐在吹管階段進(jìn)行門(mén)的洗硅,可使機組蒸汽硅含量達標時(shí)間縮短為1個(gè)月。