膠球清洗、凝汽器膠球清洗裝置系統的漏斗型收球網(wǎng)使用說(shuō)明?

膠球清洗、凝汽器膠球清洗裝置系統的漏斗型收球網(wǎng)使用說(shuō)明?凝汽器膠球清洗裝置是燃煤(氣)發(fā)電機組主要輔機之一,由于火力(核)疑汽器冷卻管結垢,污物堵塞所引起的汽輪機排汽壓力幾個(gè)增加,就會(huì )與個(gè)MW的輸出能量的損失。

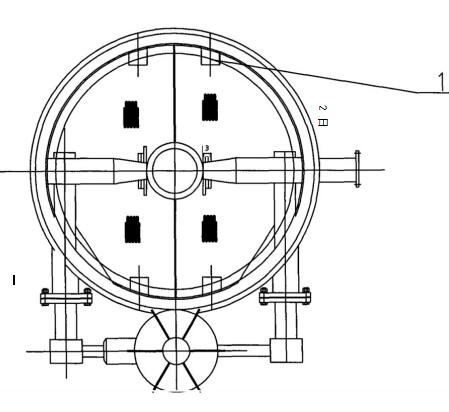

因此提高凝汽器的效率,保證凝汽水回路系統優(yōu)化運整個(gè)機組的熱效率有著(zhù)不可輕估的作用。凝汽器的換熱效率直接取決于冷凝管的冷凝管的熱阻直接由汽側水膜(占18%),汽側污垢(占8%),管壁(占2%后(占35%),汽側水膜(占5%)五部分組成,為保證冷卻管內壁清潔度的設計賣(mài)對冷卻管進(jìn)行清洗,避免水側水膜和鈣、鎂離子硬質(zhì)結垢的形成。清洗時(shí),膠球作用下,通過(guò)冷卻管,由于膠球是多孔柔軟的彈性體,在進(jìn)入冷卻管內壁時(shí)被擠壓冷卻管內壁有一正圈的接觸,膠球在冷卻管內壁全長(cháng)上摩擦,從而污物(垢)被求流出冷卻管口后在自身的彈性作用下,突然恢復原狀,膠球外表面的污物(垢)隨循環(huán)水一起沖洗,同時(shí)膠球隨循環(huán)水流入收球網(wǎng),由收球管導出,被膠球泵吸系統管道,以此重復循環(huán),達到清洗冷卻管內壁的目的。

在已有技術(shù)中,由于收球網(wǎng)出現卡球、跑球、積球,收球率偏低(90%),導到不好。小容量的機組還采用傳統的人工清洗的方法,既浪費人力、財力,又大大險致率。

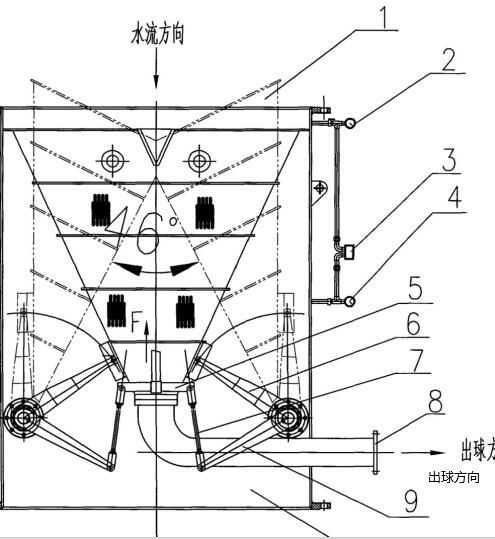

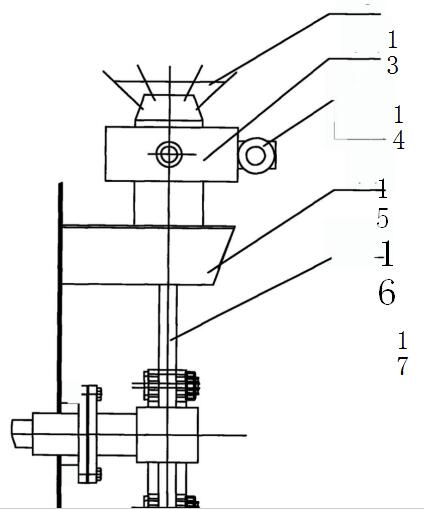

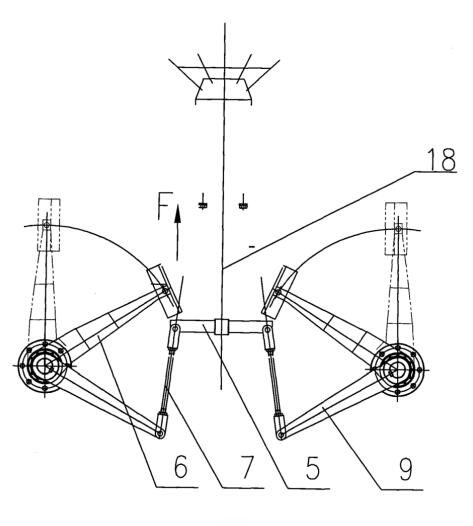

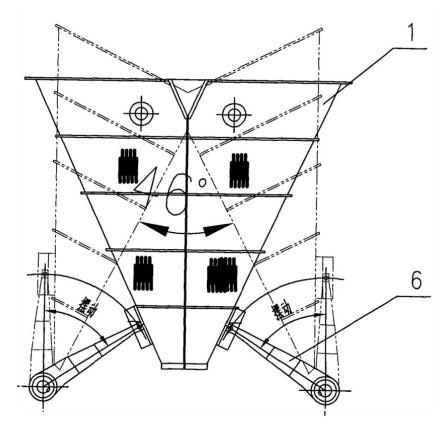

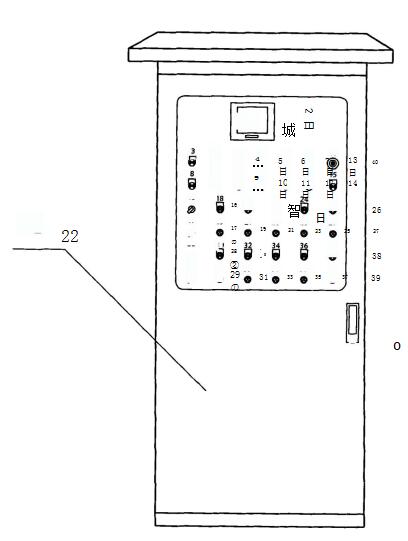

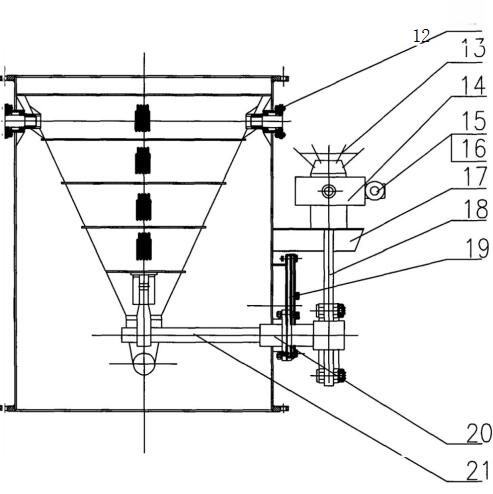

新型的目的在于克服上述不足之處,從而提供一種能通過(guò)膠球對凝汽器膠球清洗裝置系統安裝在支架上,支架上方安裝減速機,減速機與電機及智能伺服器連接,減速機上節手輪,推力螺桿與減速機連接。

所述壓差系統由入口壓力表、壓差開(kāi)關(guān)、出口壓力表組成,壓力表、壓差開(kāi)關(guān)表由連接管連接,上下端部連接管焊在筒體上,形成一個(gè)回路,將壓差開(kāi)關(guān)信號先柜內PLC控制電路。所述筒體上焊接檢修人孔。

新型與已有技術(shù)相比具有以下優(yōu)點(diǎn):

1、采用半網(wǎng)三點(diǎn)剛性設計,使設備的剛性大限度的加強,不變形,從而使用壽命大為增加。

2、收球網(wǎng)與導出管接口位于管體中間位置,是水流流速大,利于收瑪膠球的瞬間匯集創(chuàng )造了有利條件。

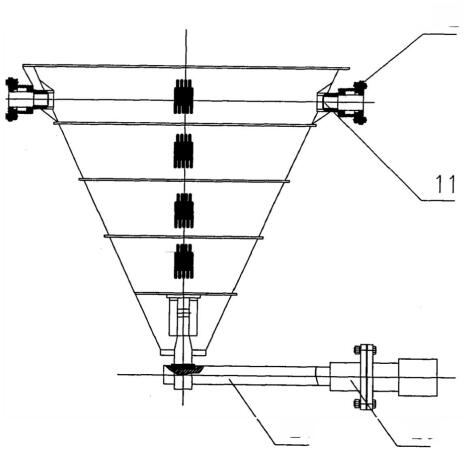

3、曲面設計使過(guò)濾面積大為增加,因此具有較大的通流倍率,其通流倍率0.5。

4、收球網(wǎng)網(wǎng)板采用整體式?jīng)_壓網(wǎng)板,和骨架緊密貼焊,成為一個(gè)整體,因此無(wú)壽命、剛性、穩定性方面均具有極大的競爭優(yōu)勢。

5、膠球清洗裝置網(wǎng)板采用不銹鋼材料,使收球網(wǎng)整體壽命得以極大提高。

6、采用大坡度漏斗式過(guò)濾網(wǎng)板,網(wǎng)面光滑不堵球,無(wú)死角截留膠球,并且可量是高膠球的使用壽命。

7、大坡度漏斗式曲面過(guò)濾網(wǎng)板保證了網(wǎng)板過(guò)流面大,具有很小的壓差,同時(shí),雜物又不容易掛在網(wǎng)板上,從而影響通流倍率。

8、同步可調傳動(dòng)方式,保證了該設備動(dòng)作靈活可靠、穩定、安全。

9、46°的開(kāi)口角,使收球網(wǎng)板的反沖洗面積達到98%,從而保證了所有過(guò)濾有效應用,不堵網(wǎng)。

10、運行中收球網(wǎng)前后的壓差通過(guò)壓力傳感器發(fā)出信號,PLC控制單元對收球中洗。

11、該膠球清洗裝置系統收球網(wǎng)上設計有人孔,可供檢修、觀(guān)察用。

原狀,膠球外表面的污物(垢)被清除,并隨循環(huán)水一起沖洗,同時(shí)膠球隨循環(huán)小網(wǎng),由收球管導出,被膠球泵吸入,并被送回裝球室。再輸入膠球清洗裝置系統管道,以此重復青洗冷卻管內壁的目的。此循環(huán)可連續進(jìn)行。當壓差達到設計值時(shí),收球網(wǎng)網(wǎng)板反沖洗。膠球清洗系統主要技術(shù)指標:收球率達到98%以上。