循環(huán)水系統膠球清洗裝置治理方法:收球網(wǎng)裝置結構分析

循環(huán)水系統膠球清洗裝置治理方法:收球網(wǎng)裝置結構分析。燃煤發(fā)電機組通常采用膠球清洗裝置來(lái)清洗凝汽器內循環(huán)水管道,利用膠球泵加壓,將膠球從裝球室輸送至凝汽器換熱管中,依靠膠球與凝汽器換熱管壁所產(chǎn)生的摩擦力清洗換熱管內的污垢及雜質(zhì),在循環(huán)水出口端利用水流將膠球回收至裝球室,從而完成一次換熱管清洗。某發(fā)電機組長(cháng)期收球率在50%以下,不僅膠球得不到回收利用,更影響換熱管清潔度從而影響機組經(jīng)濟性。針對此類(lèi)情況,對收球網(wǎng)本體進(jìn)行優(yōu)化改造,并在收球網(wǎng)與循環(huán)水管壁之間加裝柔性密封結構,采取控制循環(huán)水管道流速等措施,使得收球網(wǎng)率達到95%以上。

膠球清洗裝置系統在煤電機組有著(zhù)舉足輕重的作用,膠球清洗裝置系統的穩定有效運行決定了機組凝汽器的換熱效果,影響著(zhù)機組的經(jīng)濟性。針對某660MW超超臨界機組收球率低下情況,通過(guò)網(wǎng)板修復、改變密封結構等方法對收球網(wǎng)進(jìn)行綜合治理,治理后收球率可滿(mǎn)足標準要求,極大地提高了機組的熱效率,對煤電機組的節能降耗有著(zhù)重要意義。

1設備簡(jiǎn)介

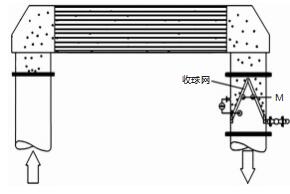

某發(fā)電機組一期工程2臺660MW超超臨界汽輪發(fā)電機組,型號為N660-25/600/600;2臺機組均自2015年年初正式投產(chǎn)運行。收球網(wǎng)為格柵式、倒V字形結構,如圖1所示。

圖1收球網(wǎng)裝置流程示意圖

由于收球網(wǎng)本體網(wǎng)板間和收球網(wǎng)與循環(huán)水管壁之間均存在一定的間隙,若存在雜物擠壓、機械磨損和網(wǎng)板變形等原因,該間隙將增大直到膠球從間隙處漏出并排出循環(huán)水管,影響凝汽器循環(huán)水管清洗效果。

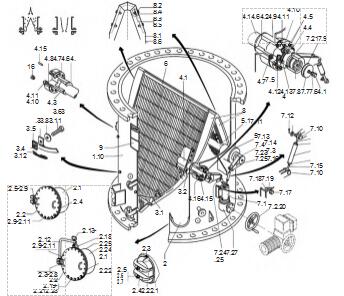

圖2為膠球清洗裝置收球網(wǎng)裝置結構圖

收球網(wǎng)狀態(tài)為關(guān)閉狀態(tài),結構包括收球網(wǎng)本體、電動(dòng)執行器、軸承、收球網(wǎng)支架、收球管道、閥門(mén)、差壓變送器和密封墊等部件,正常運行時(shí)收球網(wǎng)是打開(kāi)的,而投球及收球狀態(tài)下收球網(wǎng)是關(guān)閉的,防止膠球漏至長(cháng)江。

投入膠球時(shí),先檢查系統管道和閥門(mén),將裝球室集球閥操作至“收球”位,打開(kāi)裝球室頂蓋,裝入膠球1500只左右,關(guān)閉裝球室頂蓋,將收球網(wǎng)操作至“收球”位,并檢查收球網(wǎng)差壓無(wú)報警;為了充分清洗機組凝汽器換熱管內壁,投球、收球至少4h后方可停止系統運行并清點(diǎn)膠球數量。

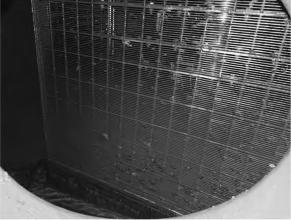

由于長(cháng)江下游汛期水草雜物多,若循環(huán)水旋轉濾網(wǎng)網(wǎng)板間間隙較大會(huì )導致雜物覆蓋收球網(wǎng),嚴重時(shí)會(huì )導致收球網(wǎng)變形甚至軸承抱死,收球網(wǎng)無(wú)法開(kāi)啟和關(guān)閉到位,從而導致收球率較低。如圖3、4所示,某電廠(chǎng)收球網(wǎng)變形后會(huì )導致收球網(wǎng)網(wǎng)板關(guān)閉不嚴,在收球的過(guò)程中,膠球不僅會(huì )通過(guò)收球網(wǎng)網(wǎng)板間的間隙漏出,還會(huì )通過(guò)收球網(wǎng)與循環(huán)水管壁的間隙漏出,導致收球率較低。

圖2收球網(wǎng)裝置結構圖

3綜合治理方法

3.1對收球管道進(jìn)行清理

由于地處長(cháng)江中下游地區,循環(huán)水中泥沙含量較高,收球管道可能存在堵塞的現象,若收球管道堵塞,會(huì )導致膠球無(wú)法回收,從而在收球結束后隨循環(huán)水排往長(cháng)江,收球率低。

圖3收球網(wǎng)網(wǎng)板變形示意圖1

圖4收球網(wǎng)網(wǎng)板變形示意圖2

利用機組C修對收球管道進(jìn)行檢查,發(fā)現收球管道與循環(huán)水母管管壁處、收球管道彎頭處均存在泥沙和雜物附著(zhù),雖未完全堵塞管道,但會(huì )影響收球管道的阻力,從而影響膠球的回收。針對此種情況,我們通過(guò)用高壓水流對管道進(jìn)行清洗,并加裝排污裝置以保證管道的潔凈性;同時(shí),對循環(huán)水旋轉濾網(wǎng)做好定期滾動(dòng)檢查,發(fā)現網(wǎng)板間的間距大于2mm則進(jìn)行網(wǎng)板更換,減少了循環(huán)水系統下一級流程收球網(wǎng)裝置的雜物附著(zhù)。

3.2對收球網(wǎng)網(wǎng)板進(jìn)行修復

由于循環(huán)水中雜物附著(zhù)會(huì )導致收球網(wǎng)前后差壓過(guò)大,導致收球網(wǎng)變形。針對此種情況,在機組C修中對收球網(wǎng)網(wǎng)板間隙進(jìn)行了檢查,發(fā)現網(wǎng)板中間間隙達到了29mm,足夠膠球從中通過(guò)(膠球的直徑為26mm),故需要進(jìn)行整定。

在機組C修中,通過(guò)液壓千斤頂對收球網(wǎng)網(wǎng)板進(jìn)行初步固定,同時(shí)利用乙炔焰配合大錘敲擊進(jìn)行網(wǎng)板形狀矯正,通過(guò)火烤、捶打和液壓裝置固定等矯正手段,使得修后收球網(wǎng)網(wǎng)板的中間間隙均小于2mm,如圖5所示,保證了運行期間膠球不會(huì )通過(guò)間隙漏至長(cháng)江。

圖5收球網(wǎng)網(wǎng)板修復后側視圖

3.3膠球清洗裝置改造收球網(wǎng)與循環(huán)水管壁間的密封結構

通過(guò)檢查,發(fā)現收球網(wǎng)密封板與循環(huán)水管壁間的靜態(tài)間距達到20mm,故在運行循環(huán)水壓的作用下,由于雜物擠壓、機械磨損等原因,該間隙將增大直到膠球從間隙處漏出并排出循環(huán)水管,影響凝汽器循環(huán)水管清洗效果。由于收球網(wǎng)運行時(shí)需要開(kāi)和關(guān)的轉動(dòng),此處間隙過(guò)小且同時(shí)采取剛性密封會(huì )導致收球網(wǎng)與循環(huán)水管壁卡澀,故無(wú)法通過(guò)縮小剛性密封的間隙來(lái)提高收球率;若全部采取柔性密封,則會(huì )由于柔性密封在循環(huán)水壓下支撐強度較弱的原因導致膠球泄漏,影響收球率。

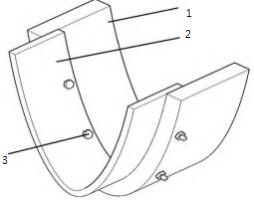

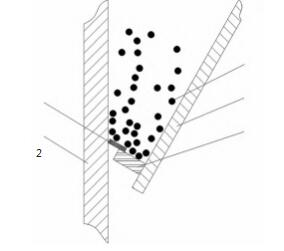

故經(jīng)過(guò)題攻關(guān),發(fā)明了收球網(wǎng)與循環(huán)水管道間的一種新型密封結構,如圖6所示。圖6中1號部件為剛性材料、2號部件為柔性材料,其通過(guò)部件3(螺栓)緊固;鋼板和聚四氟乙烯材料的復合固定,既保證密封的強度、又保證密封的柔韌性,防止收球網(wǎng)在轉動(dòng)過(guò)程中的卡澀。

圖7為改造后收球網(wǎng)與循環(huán)水管壁示意圖

其中,部件1為柔性密封、部件2為循環(huán)水管道、部件3為膠球、部件4為收球網(wǎng)板塊、部件5為剛性密封(呈弧狀設置);剛性密封垂直設置在收球網(wǎng)本體上,而柔性密封件設置在剛性密封件遠離收球網(wǎng)本體的一側。通過(guò)此改造,使得收球網(wǎng)本體靠近循環(huán)水管道端部的柔性密封件抵觸在循環(huán)水管道的內壁面上,柔性密封件先與壁面接觸隨著(zhù)發(fā)生形變,從而可以令收球網(wǎng)本體和循環(huán)水管道內壁面之間不具有間隙,進(jìn)而防止膠球流失導致影響凝汽器管路清洗效果,提高了膠球的回收率。

圖6收球網(wǎng)與循環(huán)水管壁間的密封結構示意圖

圖7改造后收球網(wǎng)與循環(huán)水管壁示意圖

3.4膠球清洗裝置其他影響因素的消除

1)選擇技術(shù)規范要求的膠球:膠球具有一定硬度并富有彈性,膠球的氣孔均勻、孔間連通吸水性強,直徑26mm且密度在1.03~1.05g/cm3,并浸水進(jìn)行密度驗證,浸水時(shí)間不小于2h。

2)為了保證收球率,根據技術(shù)規范要求,循環(huán)水在換熱管內流速需達到1.6m/s,根據此流速要求,通過(guò)對凝汽器水側換熱管截面積及循泵的出力進(jìn)行計算,開(kāi)啟單臺循環(huán)水泵換熱管內大流速大只能到1.1m/s,無(wú)法達到設計流速要求。故如果收球時(shí)開(kāi)啟單臺循泵,會(huì )導致膠球滯留在換熱管道內,收球結束后會(huì )跟隨循環(huán)水泄漏至長(cháng)江,所以需在收球時(shí)保持雙循泵運行以提高收球效率。

4膠球清洗裝置實(shí)施效果

通過(guò)上文對循環(huán)水系統膠球清洗裝置隱患的綜合治理,我們在機組正常運行時(shí)投入1500只膠球,保持雙循泵運行,經(jīng)過(guò)標準操作進(jìn)行泡球、投球和收球,4h后進(jìn)行清點(diǎn)膠球,在A(yíng)側共回收膠球1431只,收球率達到了95.4%;在B側共回收膠球1435只,收球率達到了95.67%,收球網(wǎng)A、B兩側收球率均滿(mǎn)足設計性能考核標準(收球率大于等于95%),較之修前收球率(兩側收球率均小于50%)有大幅提升。

通過(guò)對收球網(wǎng)進(jìn)行結構和操作規范的綜合治理,使得機組膠球清洗裝置的收球率達到設計的性能考核要求,不僅減少了膠球的損耗,并且保持了凝汽器不銹鋼換熱管內壁的潔凈度,增加了凝汽器的換熱效率,提高了機組運行的經(jīng)濟性。