膠球清洗裝置,凝汽器膠球清洗裝置選擇質(zhì)量可靠、優(yōu)化結構廠(chǎng)家

一、膠球清洗裝置選擇技術(shù)先進(jìn)、質(zhì)量可靠的產(chǎn)品

用戶(hù)可根據循環(huán)水類(lèi)型、流速及安裝位置,選擇設計先進(jìn)、質(zhì)量可靠的膠洗裝置,包括收球網(wǎng)、膠球泵、分配器、裝球室、二次濾網(wǎng)等設備。對已運行一段時(shí)間的收球網(wǎng),如發(fā)現有跑球現象,要及時(shí)調節電動(dòng)執行機構與網(wǎng)軸之間的調整螺桿,消除網(wǎng)板與筒壁之間的間隙。

二、膠球清洗裝置優(yōu)化結構

1膠球清洗裝置正確設計與安裝收球網(wǎng)

目前廣泛使用的有活動(dòng)柵格分流型(SF型)、活動(dòng)柵格漏斗型(SL型)、活動(dòng)柵格單板型(SD型)。這些收球網(wǎng)具有設計合理、結構簡(jiǎn)單緊湊、操作維護方便、靈活性強、適應不同運行工況不同地區使用、運行水阻小等優(yōu)點(diǎn)。收球網(wǎng)安裝位置要考慮操作維護方便、管道系統布置簡(jiǎn)單、短直,接頭彎頭數盡可能少。

收球網(wǎng)板的頂部間隙及側板與殼體間隙通過(guò)加焊板條予以消除,避免跑球。網(wǎng)板底部已有變形,其結構適當改造,加強其剛性,并使之與收球網(wǎng)殼體貼合良好。

在收球網(wǎng)上方加裝渦流板,使循環(huán)水自上而下形成渦流,保證了膠球順利進(jìn)入下方箱收球網(wǎng)管,防止收球網(wǎng)貼球。

2膠球清洗裝置優(yōu)化管道結構

對管道進(jìn)行了全面改進(jìn),力求彎道少、彎曲半徑大、過(guò)渡圓滑,膠球運行阻力小。對法蘭墊片進(jìn)行檢査,保證其內徑小于法蘭內徑3~5mm。盡量減少膠球泵入口管彎頭,增大彎頭的直徑。必須有彎頭的,其彎曲半徑應大于管徑的4倍,以減少泵的入口阻力。

3膠球清洗裝置正確安裝膠球泵

安裝時(shí),應能保證運行時(shí)不發(fā)生氣蝕。在直流供水的冷卻水系統中,膠球泵的安裝位置應低于收球網(wǎng)網(wǎng)底位置,以便使膠球泵有一較大的倒灌高度,即吸上真空度。目前供選用的膠球泵的允許吸上真空高度都在60~70kpa。

4膠球清洗裝置其他方面

將易于生銹腐蝕的鍍鋅鐵絲網(wǎng)改為不銹鋼網(wǎng),減小一次網(wǎng)孔徑。將所冇循環(huán)泵入口豎井蓋板孔洞封閉,對預留口加裝不銹鋼網(wǎng)活動(dòng)蓋板,有效地防止了收球網(wǎng)被雜物堵塞的可能。

3膠球清洗裝置加強循環(huán)水過(guò)濾工作,保持循環(huán)水量及進(jìn)出口壓差

有效地投用加氯系統,盡量減少微生物及菌類(lèi)在水室及冷卻管內的滋生。合理調節循環(huán)泵及閥門(mén)的運行方式,保證循環(huán)水的正常壓力及流速。特別是循環(huán)水流量好保持在設計值,偏差不大于20%,因為只有流速達到一定值時(shí)膠球才能被順利通過(guò)冷卻管,流速過(guò)高則可能造成局部積球。國外清洗系統中為防止地表水中懸浮物或貝介之類(lèi)的生物堵塞冷卻管,在冷卻水進(jìn)口處加裝濾網(wǎng)。我國有些膠球清洗裝置系統中有二次濾網(wǎng),但在冷卻水進(jìn)口處加濾網(wǎng)則鮮見(jiàn)。

4膠球清洗裝置改造凝汽器

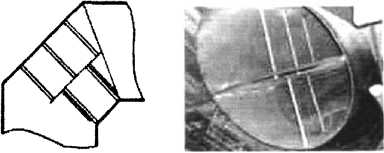

由于現場(chǎng)空間有限,不可能在收球網(wǎng)上方留出相當的直管段,因此,在凝汽器岀水彎管段中水平焊接一不銹鋼折流板,見(jiàn)圖2。該折流板位于彎管段中心線(xiàn)處,將循環(huán)水流一分為二,用以規整彎管內循環(huán)水流,使循環(huán)水能夠均勻地流經(jīng)收球網(wǎng),以利于膠球收集。

圖2擬汽器出水管段加裝折流板

在凝汽器入口水室死角加裝導流板,以防止管道堵球及水室死角滯球現象。而針對導流板存在的滯球和積球問(wèn)題,對導流板作了相應的改進(jìn),嚴格控制導流板尺寸和與收球網(wǎng)板間的位置,使膠球能夠順利地通過(guò)導流板引導至出球口。

5膠球清洗裝置加強運行管理

膠球清洗裝置操作規程,嚴格按操作程序執行;加強運行技術(shù)技能培訓,提高運行人員操作能力;加強對運行參數的監督,如凝汽器的端差、真空度等應每隔一段時(shí)間進(jìn)行比較對照,以便及早發(fā)覺(jué)運行條件發(fā)生的變化,并采取相應對策。在使用膠球清洗裝置時(shí),應嚴格按照制造廠(chǎng)家提供的操作和調試步驟進(jìn)行。

以上針對膠球清洗裝置系統進(jìn)行了綜合分析,且很多改進(jìn)措施經(jīng)過(guò)實(shí)施運行后證明,達到了預期的目的,效果也十分明顯。收球率達到設計要求,凝汽器端差相應降低,真空提高,煤耗率下降,提高了機組的經(jīng)濟運行水平。運行中可根據機組的實(shí)際情況,選用合適的措施。