電廠(chǎng)循環(huán)水膠球清洗裝置系統及工作原理運用過(guò)程問(wèn)題分析?

電廠(chǎng)循環(huán)水膠球清洗裝置系統及工作原理運用過(guò)程問(wèn)題分析?凝汽器真空是機組經(jīng)濟性重要影響因素之一。根據某國產(chǎn)600MW超臨界機組試驗數據得知,額定工況下汽輪機排汽壓力每升高1kPa,機組供電標煤耗增加高達2.092gkWh。按年度供電25億度計算,每年影響效益3000多萬(wàn)元。凝汽器真空除受循環(huán)水溫度及真空嚴密性等因素影響外,冷卻水管換熱效果影響為明顯。保證膠球清洗裝置系統定期正常投運,并輔以凝汽器循環(huán)水室人工清洗,是長(cháng)期保持凝汽器冷卻水管內壁清潔,避免其換熱效果下降的有效指施。

1膠球清洗裝置系統及工作原理

1.1膠球清洗裝置系統構成及用途

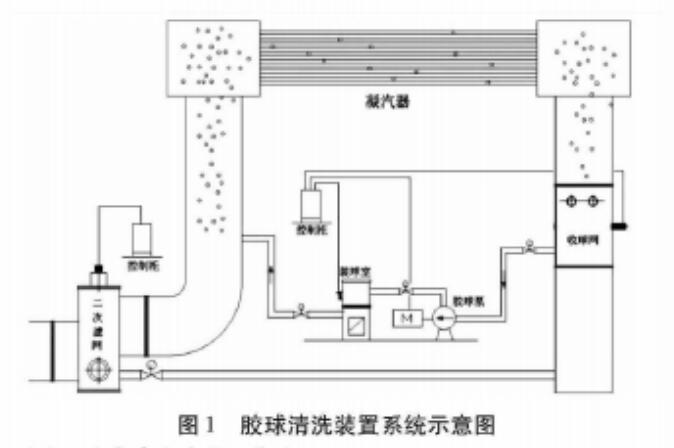

膠球清洗裝置系統通常由收球網(wǎng)膠球泵裝球室、閥門(mén)管道及控制裝置等組成。在凝汽器兩側循環(huán)水各配置1套獨立的膠球清洗系統,在機組循環(huán)水系統運行狀態(tài)下,根據凝汽器鈦管臟污程度,按照預定的程序投人運行,以去除鈦管內壁的浮生物及泥垢,保持鈦管內壁清潔,達到提高鈦管傳熱效率的目的,從而降低凝汽器端差,改善機組真空。系統示意圖如圖1。

1.2膠球清洗裝置系統

工作原理濕態(tài)下比重與水相近,直徑比鈦管內徑略大(1~2mm)的彈性膠球裝入裝球室后,在膠球泵的作用下,隨著(zhù)壓力略高于循環(huán)水的水流進(jìn)人凝汽器循環(huán)水前水室,在凝汽器進(jìn)出口循環(huán)水差壓的作用下擠過(guò)鈦管,對鈦管內壁進(jìn)行擦洗。多孔柔軟的膠球在鈦管中被擠壓成卵形,與鈦管內壁一整圓圈接觸擦抹,在流出鈦管時(shí)在本身彈力的作用下,突然恢復原狀彈脫表面污垢。穿過(guò)鈦管的膠球隨水流進(jìn)人收球網(wǎng)并被分離出來(lái),在膠球泵人口負壓的吸附作用下重新進(jìn)人裝球室,如此反復對鈦管內壁進(jìn)行清洗。

2膠球清洗裝置系統存在問(wèn)題及探討

由于眾多因素影響,公司機組膠球清洗裝置系統存在諸多問(wèn)題,甚至一度處于廢棄狀態(tài)。直至近年在各方的重視及有效維護下,情況才大為好轉。期間存在主要問(wèn)題如下。

2.1設備缺陷較多

由于海水腐蝕性強,而且凝汽器以下負米區域長(cháng)期潮濕,導致系統閥門(mén)管道腐蝕嚴重。通過(guò)定期活動(dòng)和系統投運可以保持設備動(dòng)作正常,但無(wú)法減少腐蝕。為此,生產(chǎn)部門(mén)制定保養計劃,定期對設備進(jìn)行清理、油漆、襯膠涂黃油等方式保養,提高設備可靠性,延長(cháng)壽命,并及時(shí)消缺避免滲漏。

2.2膠球收球率低

原因一:凝汽器循環(huán)水室鈦管臟污由于各種原因凝汽器鈦管較為臟污,水螅蟲(chóng)、貝殼等雜物過(guò)多,降低機組真空的同時(shí),影響膠球收球率,并經(jīng)常造成二次濾網(wǎng)堵塞無(wú)法正常反沖洗。目前公司對循環(huán)水加藥進(jìn)行優(yōu)化調整,并根據循環(huán)水泵電流、循環(huán)水進(jìn)水母管壓力及出水水溫,等參數分析判斷鈦管堵塞程度,適時(shí)安排凝汽器循環(huán)水室單側清理。配合膠球清洗裝置系統的定期投運,有效降低了凝汽器端差,提高機組真空。

原因二:設備故障率高系統收球率低存在多方面原因,設備故障率高維護不及時(shí),諸如收球網(wǎng)變形破損、關(guān)閉不嚴等,導致膠球流失,極大影響膠球的收球率;另外,膠球泵出口到裝球室管口處有一塊活動(dòng)鐵板,膠球泵啟動(dòng)時(shí)水流可以掀起該擋板,而膠球泵停運時(shí)由于循環(huán)水進(jìn)水壓力高于出水側,導致水逆流,該擋板在重力作用下,能自動(dòng)關(guān)閉,起到逆止作用。防止膠球泵倒轉的同時(shí),亦可防止膠球被沖回收球網(wǎng)內。因而該擋板動(dòng)作正常及嚴密與否直接影響系統收球率。

原因三:循環(huán)水流量低、進(jìn)出口壓差小按設計要求,循環(huán)水進(jìn)出口壓差大于0.04MPa方有利于膠球順利通過(guò)鈦管。根據節能需要,冬季或海水溫度低于22C且真空較高的情況下,操作人員調整循環(huán)水系統至單泵運行方式,此工況下循環(huán)水母管壓力低至0.06MPa左右。同時(shí),如果凝汽器循環(huán)水側出水電動(dòng)門(mén)開(kāi)度大或循環(huán)水室內集聚空氣較多,鈦管未能全部充滿(mǎn)水流,不利于膠球通過(guò),影響收球率。為此通常需要選擇直徑與鈦管內徑相當或略大于鈦管0.5mm的膠球。

原因四:操作不規范膠球是多氣孔彈性較好的橡膠小球,按要求膠球需要提前1d浸泡好,以擠掉空氣有利于收球。在其體執行過(guò)程中,操作人員直接將未經(jīng)浸泡的膠球裝人裝球室的情況時(shí)有發(fā)生,因而影響收球率。

2.3遠程監視自動(dòng)化不完善

整套膠球清洗裝置為就地PLC控制.控制室只能監視到膠球泵的運行狀態(tài),而不能監視收球網(wǎng)、壓差裝球室狀態(tài)及報警等信息,不利于運行監視和系統分析。為此,業(yè)組技術(shù)人員根據運行監視需要,在循環(huán)水遠程監控畫(huà)面增加了相應測點(diǎn)遠傳信號。

2.4自動(dòng)化程序不合理

清洗系統自動(dòng)程序初始設置為清洗30min、收球60min.停運膠球泵。在退出自動(dòng)投運期間,當收球網(wǎng)前后差壓達到600mmH,O時(shí),差壓變送器報警,收球網(wǎng)開(kāi)始反沖洗,10min后收球網(wǎng)回到收球位置,等待下次投人使用。收球網(wǎng)在反沖洗時(shí),手動(dòng)、自動(dòng)都不能投人使用。

該程序膠球清洗投運時(shí)間過(guò)短,只有0.5h。自動(dòng)程序運行時(shí),收球網(wǎng)前后壓差開(kāi)關(guān)不參與保護,即膠球清洗裝置自動(dòng)投運過(guò)程中差壓高不會(huì )聯(lián)開(kāi)收球網(wǎng)。實(shí)際運行中發(fā)現A、B倆側收球網(wǎng)在反沖洗狀態(tài)時(shí)前后差壓經(jīng)常接近或達到600mmH20,壓差開(kāi)關(guān)動(dòng)作導致程序無(wú)法投入。在系統運行允許范圍內,適當調高收球網(wǎng)前后差壓報警值就很有必要。

3膠球清洗裝置系統優(yōu)化建議

根據膠球清洗裝置系統投運以來(lái)運行情況分析,膠球清洗裝置系統自動(dòng)程序不適合當前長(cháng)期連續投運需求。為此,提出以下幾點(diǎn)建議。

1)將系統自動(dòng)投運程序各階段時(shí)間進(jìn)行調整:清洗18h、收球3h、反洗3h。在反洗階段可以進(jìn)行數球補球工作。

2)將收球網(wǎng)前后差壓開(kāi)關(guān)設置為兩級報警,一級報警為600mmH2O:系統自動(dòng)將程序切至收球狀態(tài),3h后停運膠球泵,開(kāi)收球網(wǎng)反洗;二級報警為1100mmH2O:系統自動(dòng)開(kāi)啟收球網(wǎng)反洗,關(guān)收球室切換閥,停運膠球泵,發(fā)報警信息。

3)膠球清洗結束收球完畢后,開(kāi)啟收球網(wǎng)進(jìn)行反洗,待下次程序自動(dòng)投運時(shí)再關(guān)閉收球網(wǎng)。

4)繼續完善遠程監視需求測點(diǎn)遠傳工作及遠程控制功能,終實(shí)現膠球清洗裝置系統遠程投運自動(dòng)化。

由于運行環(huán)境惡劣等因素的影響,目前各廠(chǎng)膠球清洗裝置的可靠性普遍不太理想。系統收球率低直接導致大量膠球流失,給電廠(chǎng)造成直接經(jīng)濟損失,導致眾多電廠(chǎng)對膠球清洗裝置系統重視不夠。隨著(zhù)節能降耗要求日益提高及經(jīng)營(yíng)壓力的增大,膠球清洗系統經(jīng)濟可靠投運成為迫切需求。筆者將膠球清洗系統存在問(wèn)題探討及頗有成效的系統優(yōu)化情況一并呈獻,希望能相互共勉共同進(jìn)步。